Kompositmaterialernes ubesungne helt: Et dybdegående indblik i, hvordan glasfiberforgarn fremstilles

I verden af avancerede kompositmaterialer stjæler materialer som kulfiber ofte rampelyset. Men bag næsten alle stærke, holdbare og lette glasfiberprodukter – fra bådskrog og vindmøllevinger til bildele og svømmebassiner – ligger et grundlæggende forstærkningsmateriale:glasfiberforgarnDenne alsidige, kontinuerlige streng af glasfilamenter er arbejdshesten i kompositindustriens industri. Men hvordan fremstilles dette kritiske materiale?

Denne artikel giver et dybdegående kig på den sofistikerede industrielle proces til fremstilling af glasfiberroving, fra råsand til den endelige spole klar til forsendelse.

Hvad er glasfiberskovling?

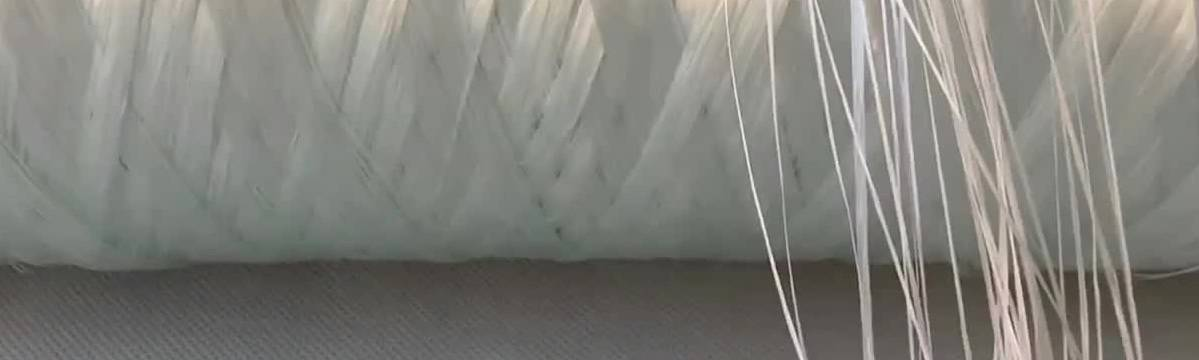

Før man dykker ned i "hvordan", er det vigtigt at forstå "hvad".Glasfiberforgarner en samling af parallelle, kontinuerlige glasfilamenter samlet til en enkelt, uforviklet streng. Den vikles typisk på en stor spole eller formpakke. Denne struktur gør den ideel til processer, hvor høj styrke og hurtig gennemvædning (mætning med harpiks) er afgørende, såsom:

–Pultrudering:Oprettelse af profiler med konstante tværsnit som bjælker og stænger.

–Filamentvikling:Bygning af trykbeholdere, rør og raketmotorhuse.

–Produktion af afskåret strandmåtte (CSM):Hvor rovingen hakkes og tilfældigt fordeles i en måtte.

–Sprøjteapplikationer:Brug en hakkerpistol til at påføre harpiks og glas samtidigt.

Nøglen til dens ydeevne ligger i dens kontinuerlige natur og den uberørte kvalitet af de enkelte glasfilamenter.

Fremstillingsprocessen: En rejse fra sand til spole

Produktionen afglasfiberforgarner en kontinuerlig, højtemperatur- og stærkt automatiseret proces. Den kan opdeles i seks hovedfaser.

Trin 1: Batching – Den præcise opskrift

Det kan være overraskende, men glasfiber starter med det samme almindelige materiale som en strand: kvartssand. Råmaterialerne er dog omhyggeligt udvalgt og blandet. Denne blanding, kendt som "batchen", består primært af:

–Kiselsand (SiO₂):Den primære glasdanner, der danner den strukturelle rygrad.

–Kalksten (calciumcarbonat):Hjælper med at stabilisere glasset.

–Soda (natriumkarbonat):Sænker sandets smeltetemperatur og sparer energi.

–Andre tilsætningsstoffer:Mindre mængder mineraler som borax, ler eller magnesit tilsættes for at give specifikke egenskaber såsom forbedret kemisk resistens (som i E-CR-glas) eller elektrisk isolering (E-glas).

Disse råmaterialer vejes præcist og blandes til en homogen blanding, klar til ovnen.

Fase 2: Smeltning – Den brændende transformation

Batchen føres ind i en massiv, naturgasfyret ovn, der opererer ved svimlende temperaturer på ca.1400°C til 1600°C (2550°F til 2900°F)Inde i dette inferno gennemgår de faste råmaterialer en dramatisk forvandling, hvor de smelter til en homogen, viskøs væske kendt som smeltet glas. Ovnen kører kontinuerligt, hvor der tilsættes en ny portion i den ene ende og trækkes smeltet glas ud i den anden.

Fase 3: Fiberisering – Filamenternes fødsel

Dette er den mest kritiske og fascinerende del af processen. Det smeltede glas strømmer fra ovnens forherde ind i specialudstyr kaldet enbøsningEn bøsning er en plade af platin-rhodium-legering, der er modstandsdygtig over for ekstrem varme og korrosion, og som indeholder hundredvis eller endda tusindvis af fine huller eller spidser.

Når det smeltede glas strømmer gennem disse spidser, danner det små, stabile strømme. Disse strømme afkøles derefter hurtigt og trækkes mekanisk ned af en højhastighedsvikler, der er placeret langt nedenunder. Denne trækningsproces fortynder glasset og trækker det til utroligt fine filamenter med diametre, der typisk spænder fra 9 til 24 mikrometer – tyndere end et menneskehår.

Trin 4: Påføring af størrelse – Den afgørende belægning

Umiddelbart efter at filamenterne er dannet, men før de rører hinanden, overtrækkes de med en kemisk opløsning kendt somstørrelsesvalgeller enkoblingsmiddelDette trin er uden tvivl lige så vigtigt som selve fiberdannelsen. Størrelsen udfører flere vigtige funktioner:

–Smøring:Beskytter de skrøbelige filamenter mod slid mod hinanden og procesudstyret.

–Kobling:Skaber en kemisk bro mellem den uorganiske glasoverflade og den organiske polymerharpiks, hvilket dramatisk forbedrer vedhæftning og kompositstyrke.

–Statisk reduktion:Forhindrer opbygning af statisk elektricitet.

–Samhørighed:Binder filamenterne sammen for at danne en sammenhængende streng.

Den specifikke formulering af størrelsen er en velbevaret hemmelighed hos producenterne og er skræddersyet til kompatibilitet med forskellige harpikser (polyester, epoxy,vinylester).

Fase 5: Samling og stranddannelse

De hundredvis af individuelle filamenter i forskellige størrelser mødes nu. De samles over en række ruller, kendt som samlesko, for at danne en enkelt, kontinuerlig streng – den spirende roving. Antallet af samlede filamenter bestemmer den endelige "tex" eller vægt pr. længde af rovingen.

Fase 6: Vikling – Den endelige pakke

Den kontinuerlige streng af rovingvikles endelig på en roterende spændetang, hvilket skaber en stor, cylindrisk pakke kaldet en "doff" eller "formningspakke". Viklingshastigheden er utrolig høj og overstiger ofte 3.000 meter i minuttet. Moderne viklere bruger sofistikerede kontroller til at sikre, at pakken vikles jævnt og med den korrekte spænding, hvilket forhindrer sammenfiltring og brud i efterfølgende applikationer.

Når en fuld pakke er viklet, tages den af (fjernes), kvaliteten inspiceres, mærkes og klargøres til forsendelse til fabrikanter og kompositproducenter over hele verden.

Kvalitetskontrol: Den usete rygrad

Gennem hele denne proces er streng kvalitetskontrol altafgørende. Automatiserede systemer og laboratorieteknikere overvåger konstant variabler såsom:

–Konsistens af filamentdiameter

–Tex (lineær tæthed)

–Trådintegritet og frihed fra brud

–Ensartethed i størrelsespåføring

– Pakkens byggekvalitet

Dette sikrer, at hver spole af roving opfylder de strenge standarder, der kræves for højtydende kompositmaterialer.

Konklusion: Et ingeniørmæssigt vidunder i hverdagen

Oprettelsen afglasfiberforgarner et mesterværk inden for industriel ingeniørkunst, der omdanner simple, rigelige materialer til en højteknologisk forstærkning, der former vores moderne verden. Næste gang du ser en vindmølle dreje yndefuldt, en elegant sportsvogn eller et robust glasfiberrør, vil du sætte pris på den indviklede rejse af innovation og præcision, der begyndte med sand og ild, hvilket resulterede i den ubesungne helt inden for kompositmaterialer: glasfiberroving.

Kontakt os:

Chongqing Dujiang Composites Co., Ltd.

WEB: www.frp-cqdj.com

TLF:+86-023-67853804

WHATSAPP: +8615823184699

EMAIL:marketing@frp-cqdj.com

Opslagstidspunkt: 29. oktober 2025