Kulfiber er et fibermateriale med et kulstofindhold på mere end 95%. Det har fremragende mekaniske, kemiske, elektriske og andre fremragende egenskaber. Det er "kongen af nye materialer" og et strategisk materiale, der mangler i militær og civil udvikling. Det er kendt som "det sorte guld".

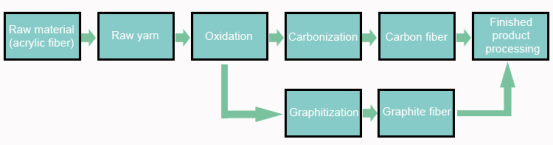

Produktionslinjen for kulfiber er som følger:

Hvordan fremstilles den slanke kulfiber?

Teknologien til produktion af kulfiber har udviklet sig og er modnet. Med den kontinuerlige udvikling af kulfiberkompositmaterialer er det mere og mere foretrukket af alle samfundslag, især den stærke vækst inden for luftfart, biler, jernbaner, vindmøller osv. og dens drivende effekt på udviklingen af kulfiberindustrien. Udsigterne er endnu bredere.

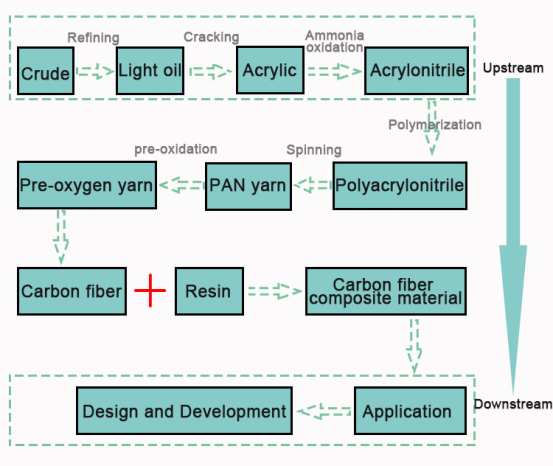

Kulfiberindustrikæden kan opdeles i upstream og downstream. Upstream refererer normalt til produktion af kulfiberspecifikke materialer; downstream refererer normalt til produktion af kulfiberapplikationskomponenter. Virksomheder i mellem upstream og downstream kan betragtes som udstyrsleverandører i kulfiberproduktionsprocessen. Som vist i figuren:

Hele processen fra råsilke til kulfiber opstrøms i kulfiberindustrikæden skal gennemgå processer som oxidationsovne, karboniseringsovne, grafitiseringsovne, overfladebehandling og størrelsessortering. Fiberstrukturen er domineret af kulfiber.

Kulfiberindustriens opstrømskæde tilhører den petrokemiske industri, og acrylonitril udvindes hovedsageligt gennem raffinering af råolie, krakning, ammoniakoxidation osv.; polyacrylonitril-forløberfibre, kulfiber udvindes ved foroxidering og karbonisering af forløberfibrene, og kulfiberkompositmateriale udvindes ved forarbejdning af kulfiber og harpiks af høj kvalitet for at opfylde anvendelseskravene.

Produktionsprocessen for kulfiber omfatter hovedsageligt trækning, udformning, stabilisering, karbonisering og grafitisering. Som vist på figuren:

Tegning:Dette er det første trin i produktionsprocessen for kulfiber. Det adskiller primært råmaterialerne i fibre, hvilket er en fysisk ændring. Under denne proces sker der masseoverførsel og varmeoverførsel mellem spindevæsken og koagulationsvæsken, og endelig PAN-udfældning. Filamenterne danner en gelstruktur.

Udarbejdelse:kræver en temperatur på 100 til 300 grader for at fungere sammen med orienterede fibres strækeffekt. Det er også et nøgletrin i PAN-fibrenes høje modul, høje forstærkningsevne, tætning og forfining.

Stabilitet:Den termoplastiske PAN lineære makromolekylære kæde omdannes til en ikke-plastisk varmebestandig trapezformet struktur ved hjælp af opvarmning og oxidation ved 400 grader, således at den ikke smelter og ikke brandfarlig ved høj temperatur, opretholder fiberformen, og termodynamikken er i en stabil tilstand.

Karbonisering:Det er nødvendigt at uddrive ikke-kulstofelementer i PAN ved en temperatur på 1.000 til 2.000 grader og endelig generere kulfibre med en turbostratisk grafitstruktur med et kulstofindhold på mere end 90%.

Grafitisering: Det kræver en temperatur på 2.000 til 3.000 grader at omdanne amorfe og turbostratiske karboniserede materialer til tredimensionelle grafitstrukturer, hvilket er den vigtigste tekniske foranstaltning til at forbedre modulet af kulfibre.

Den detaljerede proces for kulfiber fra råsilkeproduktionsprocessen til det færdige produkt er, at PAN-råsilken produceres ved den tidligere råsilkeproduktionsproces. Efter fortrækning ved hjælp af trådføderens våde varme overføres den sekventielt til foroxidationsovnen af trækkemaskinen. Efter at være blevet bagt ved forskellige gradienttemperaturer i foroxidationsovngruppen, dannes oxiderede fibre, dvs. foroxiderede fibre; de foroxiderede fibre formes til kulfibre efter at have passeret gennem medium- og højtemperatur-karboniseringsovne; kulfibrene underkastes derefter endelig overfladebehandling, størrelsessortering, tørring og andre processer for at opnå kulfiberprodukter. Hele processen med kontinuerlig trådfødning og præcis kontrol, et lille problem i enhver proces vil påvirke den stabile produktion og kvaliteten af det endelige kulfiberprodukt. Kulfiberproduktion har et langt procesforløb, mange tekniske nøglepunkter og høje produktionsbarrierer. Det er en integration af flere discipliner og teknologier.

Ovenstående er fremstillingen af kulfiber, lad os se på, hvordan kulfiberstof bruges!

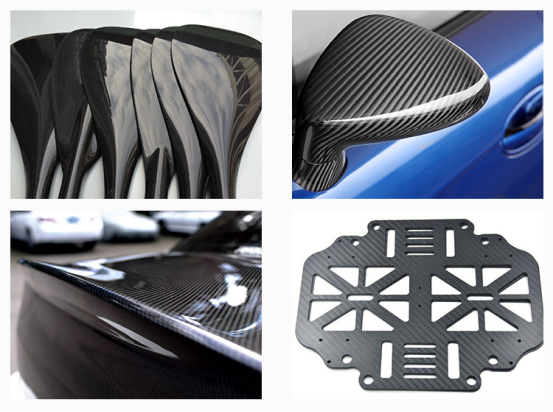

Forarbejdning af kulfiberstofprodukter

1. Skæring

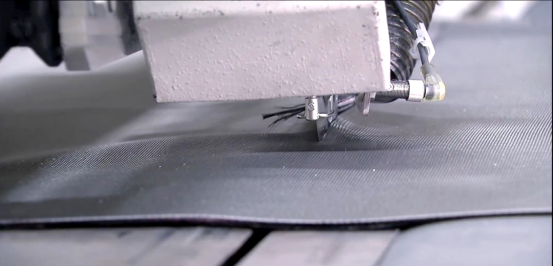

Prepregen tages ud fra kølelageret ved minus 18 grader. Efter opvågning er det første skridt at skære materialet nøjagtigt i henhold til materialediagrammet på den automatiske skæremaskine.

2. Belægning

Det andet trin er at lægge prepreg på lægningsværktøjet og lægge forskellige lag i henhold til designkravene. Alle processer udføres under laserpositionering.

3. Dannelse

Gennem en automatiseret håndteringsrobot sendes præformen til støbemaskinen til kompressionsstøbning.

4. Skæring

Efter formning sendes emnet til skærerobottens arbejdsstation til det fjerde trin med skæring og afgratning for at sikre emnets dimensionsnøjagtighed. Denne proces kan også udføres på CNC.

5. Rengøring

Det femte trin er at udføre tørisrensning ved rengøringsstationen for at fjerne slipmidlet, hvilket er praktisk for den efterfølgende limpåføringsproces.

6. Lim

Det sjette trin er at påføre strukturlim ved limrobotstationen. Limposition, limhastighed og limoutput justeres alle nøjagtigt. En del af forbindelsen med metaldelene nittes, hvilket udføres ved nittestationen.

7. Samlingsinspektion

Efter limen er påført, samles de indre og ydre paneler. Når limen er hærdet, udføres blå lysdetektion for at sikre dimensionsnøjagtigheden af nøglehuller, punkter, linjer og overflader.

Kulfiber er vanskeligere at bearbejde

Kulfiber har både den stærke trækstyrke, der kendetegner kulfibermaterialer, og fibrenes bløde bearbejdelighed. Kulfiber er et nyt materiale med fremragende mekaniske egenskaber. Tag kulfiber og vores almindelige stål som et eksempel. Kulfibers styrke er omkring 400 til 800 MPa, mens styrken af almindeligt stål er 200 til 500 MPa. Når man ser på sejhed, er kulfiber og stål grundlæggende ens, og der er ingen åbenlys forskel.

Kulfiber har højere styrke og lavere vægt, så kulfiber kan kaldes kongen af nye materialer. På grund af denne fordel har matrixen og fibrene under forarbejdning af kulfiberforstærkede kompositter (CFRP) komplekse interne interaktioner, hvilket gør deres fysiske egenskaber forskellige fra metallers. CFRP's densitet er meget mindre end metallers, mens styrken er større end de fleste metallers. På grund af CFRP's inhomogenitet forekommer fiberudtrækning eller matrixfiberafløsning ofte under forarbejdning; CFRP har en høj varmebestandighed og slidstyrke, hvilket gør det mere krævende for udstyret under forarbejdning, så der genereres en stor mængde skærevarme i produktionsprocessen, hvilket er mere alvorligt for slid på udstyret.

Samtidig med den kontinuerlige udvidelse af dets anvendelsesområder bliver kravene mere og mere følsomme, og kravene til materialernes anvendelighed og kvalitetskravene til CFRP bliver mere og mere strenge, hvilket også medfører stigende forarbejdningsomkostninger.

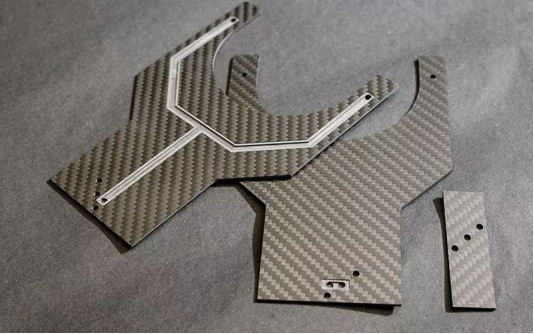

Bearbejdning af kulfiberplader

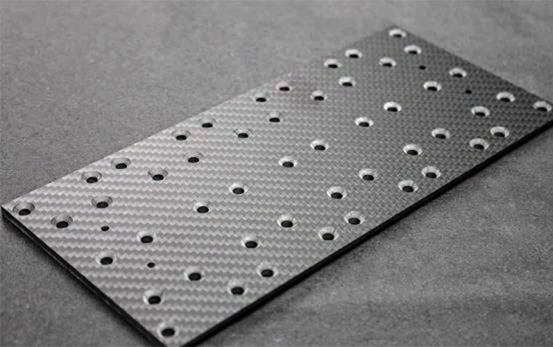

Efter at kulfiberpladen er hærdet og formet, kræves der efterbehandling såsom skæring og boring for at opnå præcisionskrav eller monteringsbehov. Under de samme forhold som skæreprocesparametre og skæredybde vil valg af værktøj og bor i forskellige materialer, størrelser og former have meget forskellige effekter. Samtidig vil faktorer som styrke, retning, tid og temperatur for værktøjerne og borene også påvirke bearbejdningsresultaterne.

I efterbehandlingsprocessen bør du forsøge at vælge et skarpt værktøj med diamantbelægning og et massivt hårdmetalbor. Værktøjets og borets slidstyrke bestemmer bearbejdningskvaliteten og værktøjets levetid. Hvis værktøjet og boret ikke er skarpe nok eller bruges forkert, vil det ikke kun fremskynde sliddet, øge produktets bearbejdningsomkostninger, men også forårsage skader på pladen, hvilket påvirker pladens form og størrelse samt stabiliteten af dimensionerne af huller og riller på pladen. Dette forårsager lagdelt rivning af materialet eller endda blokkollaps, hvilket resulterer i skrapning af hele pladen.

Ved boringkulfiberplader, jo hurtigere hastigheden er, desto bedre er effekten. Ved valg af borehoveder er det unikke borespidsdesign på PCD8-planboret mere egnet til kulfiberplader, som bedre kan trænge ind i kulfiberplader og reducere risikoen for delaminering.

Ved skæring af tykke kulfiberplader anbefales det at bruge en dobbeltægget kompressionsfræser med venstre og højre spiralformet kantdesign. Denne skarpe skærkant har både øvre og nedre spiralformede spidser for at afbalancere værktøjets aksiale kraft op og ned under skæring for at sikre, at den resulterende skærekraft rettes mod materialets inderside for at opnå stabile skæreforhold og undertrykke forekomsten af materialedelaminering. Designet af de øvre og nedre diamantformede kanter på "Pineapple Edge"-fræseren kan også effektivt skære kulfiberplader. Dens dybe spånkanal kan fjerne en masse skærevarme gennem udledning af spåner under skæreprocessen for at undgå skader på kulfiberpladens egenskaber.

01 Kontinuerlig lang fiber

Produktfunktioner:Den mest almindelige produktform hos kulfiberproducenter er bundtet, der består af tusindvis af monofilamenter, som er opdelt i tre typer i henhold til vridningsmetoden: NT (Never Twisted, untwisted), UT (Untwisted, untwisted), TT eller ST (Twisted, twisted), hvoraf NT er den mest almindeligt anvendte kulfiber.

Hovedanvendelse:Anvendes hovedsageligt til kompositmaterialer som CFRP, CFRTP eller C/C-kompositmaterialer, og anvendelsesområderne omfatter fly-/rumfartsudstyr, sportsudstyr og dele til industrielt udstyr.

02 Garn af stapelfibre

Produktfunktioner:Kortfibergarn til korte, garner spundet af korte kulfibre, såsom generelle kulfibre baseret på beg, er normalt produkter i form af korte fibre.

Vigtigste anvendelser:varmeisoleringsmaterialer, antifriktionsmaterialer, C/C-kompositdele osv.

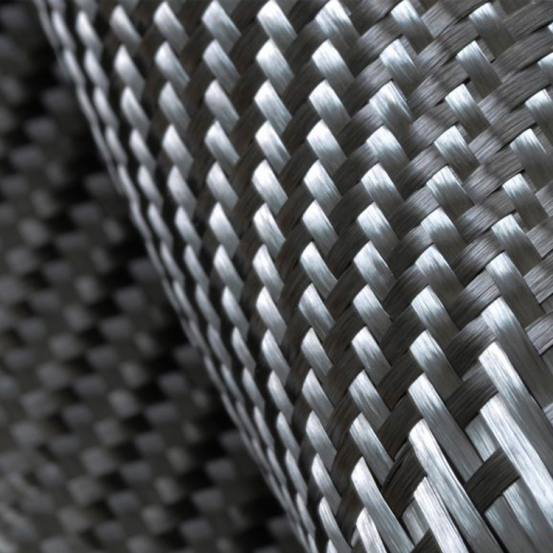

03 Kulfiberstof

Produktfunktioner:Det er lavet af kontinuerlig kulfiber eller kulfiberspundet garn. Ifølge vævemetoden kan kulfiberstoffer opdeles i vævede stoffer, strikkede stoffer og ikke-vævede stoffer. I øjeblikket er kulfiberstoffer normalt vævede stoffer.

Hovedanvendelse:Det samme som kontinuerlig kulfiber, der hovedsageligt anvendes i kompositmaterialer som CFRP, CFRTP eller C/C-kompositmaterialer, og anvendelsesområderne omfatter fly-/rumfartsudstyr, sportsudstyr og dele til industrielt udstyr.

04 Kulfiberflettet bælte

Produktfunktioner:Det tilhører en slags kulfiberstof, som også er vævet af kontinuerlig kulfiber eller kulfiberspundet garn.

Primær anvendelse:Anvendes hovedsageligt til harpiksbaserede armeringsmaterialer, især til produktion og forarbejdning af rørformede produkter.

05 Hakket kulfiber

Produktfunktioner:Forskelligt fra konceptet med kulfiberspundet garn fremstilles det normalt af kontinuerlig kulfiber gennem hakket forarbejdning, og den hakkede længde af fiberen kan skæres efter kundens behov.

Vigtigste anvendelser:Anvendes normalt som en blanding af plast, harpiks, cement osv., og ved at blande det i matrixen kan de mekaniske egenskaber, slidstyrke, elektrisk ledningsevne og varmebestandighed forbedres. I de senere år er forstærkningsfibrene i 3D-printede kulfiberkompositter for det meste hakkede kulfibre.

06 Slibning af kulfiber

Produktfunktioner:Da kulfiber er et sprødt materiale, kan det fremstilles til pulveriseret kulfibermateriale efter formaling, det vil sige formaling af kulfiber.

Hovedanvendelse:ligner hakket kulfiber, men bruges sjældent i cementforstærkning; bruges normalt som en blanding af plast, harpiks, gummi osv. for at forbedre matrixens mekaniske egenskaber, slidstyrke, elektriske ledningsevne og varmebestandighed.

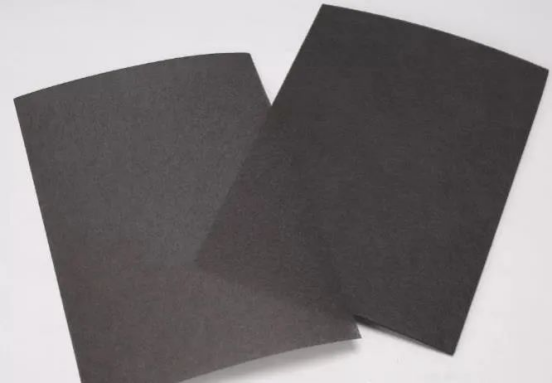

07 Kulfibermåtte

Produktfunktioner:Hovedformen er filt eller måtte. Først lagdeles de korte fibre ved hjælp af mekanisk kartning og andre metoder, og derefter fremstilles de ved nålestansning; også kendt som kulfiber-non-woven stof, tilhører det en type kulfibervævet stof.Vigtigste anvendelser:varmeisoleringsmaterialer, støbte varmeisoleringssubstrater, varmebestandige beskyttelseslag og korrosionsbestandige lagsubstrater osv.

08 Kulfiberpapir

Produktfunktioner:Det fremstilles af kulfiber ved en tør eller våd papirfremstillingsproces.

Vigtigste anvendelser:Antistatiske plader, elektroder, højttalerkegler og varmeplader; populære anvendelser i de senere år er nye energibesparende katodematerialer til køretøjsbatterier osv.

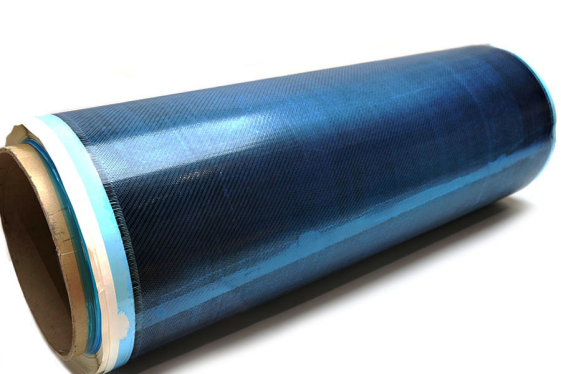

09 Kulfiber prepreg

Produktfunktioner:et halvhærdet mellemmateriale lavet af kulfiberimprægneret termohærdende harpiks, som har fremragende mekaniske egenskaber og er meget udbredt; bredden af kulfiber-prepreg afhænger af størrelsen af forarbejdningsudstyret, og almindelige specifikationer inkluderer prepreg-materiale med en bredde på 300 mm, 600 mm og 1000 mm.

Hovedanvendelse:fly-/luftfartsudstyr, sportsudstyr og industrielt udstyr osv.

010 kulfiberkompositmateriale

Produktfunktioner:Sprøjtestøbemateriale fremstillet af termoplast eller termohærdende harpiks blandet med kulfiber, blandingen tilsættes forskellige tilsætningsstoffer og hakkede fibre og gennemgår derefter en blandingsproces.

Hovedanvendelse:På grund af materialets fremragende elektriske ledningsevne, høje stivhed og lette vægtfordele anvendes det primært i udstyrskabinetter og andre produkter.

Vi producerer ogsådirekte roving af glasfiber,glasfibermåtter, glasfibernet, ogglasfibervævet roving.

Kontakt os:

Telefonnummer: +8615823184699

Telefonnummer: +8602367853804

Email:marketing@frp-cqdj.com

Opslagstidspunkt: 1. juni 2022